Удельная теплоемкость стали: таблицы при различных температурах02Х17Н11М2 20…400…600…800 470…560…610…650 02Х22Н5АМ3 20…100…200…300…400 480…500…530…550…590 03Х24Н6АМ3 (ЗИ130) 20…100…200…300…400 480…500…530…550…570 05ХН46МВБЧ (ДИ65) 100…200…300…400…500…600…700…800 445…465…480…490…500…510…515…520……

Удельная теплоемкость стали распространенных марок

В сводной таблице представлена удельная теплоемкость стали распространенных марок: углеродистых, низко- и высоколегированных сталей, а также чугуна при различной температуре.

Приведены значения средней удельной теплоемкости низколегированных сталей, углеродистых сталей при различных температурах, указана теплоемкость высоколегированных сталей с особыми свойствами в зависимости от температуры.

По данным таблицы видно, что значение удельной теплоемкости стали с ростом температуры увеличивается. Следует отметить, что теплоемкость стали при комнатной температуре находится в диапазоне от 440 до 550 Дж/(кг·град); удельная теплоемкость стали в таблице представлена в интервале температуры от 20 до 1000°С.

| Марка стали | Температура, °С | Теплоемкость стали, Дж/(кг·град) |

|---|---|---|

| 02Х17Н11М2 | 20…400…600…800 | 470…560…610…650 |

| 02Х22Н5АМ3 | 20…100…200…300…400 | 480…500…530…550…590 |

| 03Х24Н6АМ3 (ЗИ130) | 20…100…200…300…400 | 480…500…530…550…570 |

| 05ХН46МВБЧ (ДИ65) | 100…200…300…400…500…600…700…800 | 445…465…480…490…500…510…515…520 |

| 06Х12Н3Д | 100…200…300…400 | 523…544…577…594 |

| 07Х16Н6 (Х16Н6, ЭП288) | 100…200…300…400…500…600…700 | 440…500…550…590…630…670…710 |

| 08 | 100…200…400…600 | 465…477…510…565 |

| 08кп | 100…200…300…400…500…600…700…800…900 | 482…498…514…533…555…584…626…695…695 |

| 08Х13 (0Х13, ЭИ496) | 20 | 462 |

| 08Х14МФ | 20…100…200…300…400…500…600 | 460…473…502…540…574…682…754 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 462 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20 | 504 |

| 08Х18Н10 (0Х18Н10) | 20 | 504 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 20…100…200…300…400…500…600…700 | 461…494…515…536…549…561…574…595 |

| 08ГДНФЛ | 100…200…300…400…500…600…700…800…900 | 483…500…517…529…554…571…613…697…693 |

| 09Х14Н19В2БР1 (ЭИ726) | 20 | 502 |

| 015Х18М2Б-ВИ (ЭП882-ВИ) | 100…200…300…400 | 473…519…578…636 |

| 1Х14Н14В2М (ЭИ257) | 20…100…200…300…400…500…600…700 | 461…486…515…536…544…557…590…624 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500…600…700…800 | 431…477…519…565…620…703…888…766…749 |

| 10 | 100…200…400…600 | 465…477…510…565 |

| 10кп | 100…200…400…600 | 466…479…512…567 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 100…200…300…400…500 | 510…538…562…588…627 |

| 10Х13Н3М1Л | 20 | 495 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20 | 504 |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ432) | 20 | 504 |

| 10Х18Н9Л | 100 | 504 |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 100…200…300…400 | 469…553…599…628 |

| 12МХ | 20…200…300…400…500…600…700 | 498…519…569…595…653…733…888 |

| 12X1МФ (ЭИ575) | 100…200…300…400…500…600…700…800 | 507…597…607…643…695…783…934…1025 |

| 12Х13 (1Х13) | 20…100…200…300…400…500…600…700…800 | 473…487…506…527…554…586…636…657…666 |

| 12Х13Г12АС2Н2 (ДИ50) | 100…200…300…400…500…600…700 | 523…559…602…613…648…668…690 |

| 12Х18Н9 (Х18Н9) | 20 | 504 |

| 12Х18Н9Т (Х18Н9Т) | 20…100…200…300…400…500…600…700…800 | 469…486…498…511…519…528…532…544…548 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500…600…700 | 461…494…515…540…548…561…574…595 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20 | 462 |

| 15 | 100…200…400…500 | 469…481…523…569 |

| 15Г | 100…300…500 | 496…538…592 |

| 15К | 100…200…400…500 | 469…482…524…570 |

| 15кп | 100…200…300…400…500…600…700…800 | 465…486…515…532…565…586…620…691 |

| 15Л | 100…200…400…600 | 469…477…515…570 |

| 15Х2НМФА-А, 15Х2НМФА-А класс 1 | 100…200…300…400 | 490…515…540…569 |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 100…200…300…400…500…600 | 494…528…574…641…741…867 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 462 |

| 15ХМ | 100 | 486 |

| 17Х18Н9 | 20 | 504 |

| 18Х11МНФБ (2Х11МНФБ, ЭП291) | 100…200…300…400…500…600 | 490…540…590…666…766…900 |

| 18ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 20 | 100…200…400…500 | 469…481…536…569 |

| 20Г | 100…200…400…500 | 469…481…536…569 |

| 20ГСЛ | 100…200…400…500 | 469…482…536…569 |

| 20К | 100…200…400…500 | 469…482…524…570 |

| 20Л | 100…200…400…600 | 469…481…536…570 |

| 20кп | 100…200…300…400…500…600…700…800…900 | 486…498…514…533…555…584…636…703…695 |

| 20ХМЛ | 100…200…300…400…500 | 498…572…588…612…660 |

| 20ХМФЛ | 100…200…300…400…500…600 | 498…574…590…615…666…741 |

| 20Х3МВФ (ЭИ415, ЭИ579) | 100…200…300…400…500…600 | 502…561…611…657…716…754 |

| 20Х23Н13 (Х23Н13, ЭИ319) | 20 | 538 |

| 20Х23Н18 (Х23Н18, ЭИ417) | 20 | 538 |

| 20ХН3А | 100…200…300…400…500…600…700…800 | 494…507…523…536…565…586…624…703 |

| 22К | 100…200…400…500 | 469…481…519…569 |

| 25 | 100…200…400…500 | 469…482…524…570 |

| 25Л | 100…200…400…600 | 469…481…519…570 |

| 25Х1МФ | 20 | 461 |

| 25Х2М1Ф (ЭИ723) | 100…200…300…400…500…600 | 536…574…607…632…674…733 |

| 25ХГСА | 20…100…200…300…400…500…600…700 | 496…504…512…533…554…584…622…693 |

| 30 | 100…200…300…400…500 | 469…481…544…523…762 |

| 30Г | 100…200…300…400…500 | 469…481…544…599…762 |

| 30Л | 100…200…400…600 | 469…481…523…570 |

| 30Х13 (3Х13) | 20…100…200…300…400…500…600…700…800 | 473…486…504…525…532…586…641…679…691 |

| 30ХГТ | 100…200…300…400…500…600…700…800 | 495…508…525…537…567…588…626…705 |

| 30Х | 20…100…200…300…400…500…600…700…800…900 | 482…496…513…532…555…583…620…703…687…678 |

| 30ХН2МФА (30ХН2МВА) | 20…100…200…300…400 | 466…508…529…567…588 |

| 30ХН3А | 100…200…300…400…500…600… 700…800…900…1000 |

494…504…518…536…558…587… 657…703…695…687 |

| 33ХС | 20…100…200…300…400…500…600…700 | 466…508…529…563…599…622…634…664 |

| 35 | 100…200…400…500 | 469…482…524…570 |

| 35Л | 100…200…400…600 | 469…481…523…574 |

| 35ХГСЛ | 100…200…300…400…500…600…700…800…900 | 496…504…512…533…554…584…622…693…689 |

| 35ХМЛ | 100…200…300…400…500…600…700…800…900 | 479…500…512…529…550…580…617…689…685 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ3С) | 20 | 515 |

| 40 | 100…200…300…400…600 | 469…481…519…523…574 |

| 40Г | 100…200…400…600 | 486…481…490…574 |

| 40Л | 100…200…400…600 | 469…481…523…574 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 300…400…500 | 532…561…586 |

| 40Х13 (4Х13) | 20…100…200…300…400…500…600…700…800 | 452…477…502…528…553…578…620…666…691 |

| 40ХЛ | 100…200…300…400…500…600…700…800…900 | 491…508…525…538…569…588…626…701…689 |

| 45 | 100…200…400…500 | 469…482…524…574 |

| 45Г2 | 100…200 | 444…427 |

| 45Л | 100…200…400…600 | 469…481…523…569 |

| 45Х14Н14В2М (ЭИ69) | 300…400…500…600 | 507…511…523…528 |

| 50 | 300…400…500 | 561…641…787 |

| 50Г | 20…100…200…300…400…500…600…700 | 487…500…517…533…559…584…609…676 |

| 50Л | 100…200…400…600 | 478…511…511…569 |

| 55 | 100…200…400…500 | 477…486…523…569 |

| 60 | 100…200…400…600 | 481…486…528…565 |

| ХН35ВТ (ЭИ612) | 100…200…300…400…500…600 | 511…544…569…590…595…595 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20…100…200…300…400…500…600… 700…800…900…1000 |

430…450…470…490…515…540…565… 590…625…650…1008 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20…100…200…300…400…500…600… 700…800…900…1000 |

424…436…480…493…505…518…548… 596…650…692…710 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20…100…200…300…400…500…600…700…800 | 425…430…440…470…500…510…550…615…650 |

| ХН65КМВЮТЛ (ЖС6К) | 20…100…200…300…400…500…600…700…800…900 | 380…400…420…445…470…485…515…560…610…660 |

| ХН70БДТ (ЭК59) | 100…200…300…400 | 450…475…500…505 |

| ХН70КВМЮТЛ (ЦНК17П) | 20 | 440 |

| ХН80ТБЮА (ЭИ607А) | 100…200…300…400…500…600 | 494…547…607…678…749…829 |

| Х15Н60-Н | 20 | 460 |

| Х20Н80-Н | 20 | 460 |

| Х23Ю5Т | 20…800 | 480…750 |

| Х27Ю5Т | 20…800 | 500…690 |

| А12 | 100…300…400…600 | 469…477…515…569 |

| Р6М5 | 100…200…300…400…500…600…700 | 440…470…500…550…580…670…900 |

| Р18 | 100…200…300…400…500…600…700 | 420…450…470…510…550…610…690 |

| У8, У8А | 20…100…200…300…400…500…600…700…800…900 | 477…511…528…548…565…594…624…724…724…703 |

| У12, У12А | 20…100…200…300…400…500…600…700…800…900 | 469…503…519…536…553…720…611…712…703…699 |

Источник: http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/teploemkost-stali

Что такое удельная теплоемкость стали и других материалов: терминология + расчётные особенности

Простой эксперимент выше четко дает понять, что у каждого химического элемента имеется собственный физический показатель, именуемый удельной теплоемкостью. В рамках нашего сайта вопрос рассматривается для стали и ее сплавов, ибо в черной/цветной металлургии оговоренный параметр крайне важен. Давайте рассмотрим термин «удельная теплоемкость» и особенность стали поподробнее.

1) Понятие удельной теплоемкости

Термин состоит из 2 слов – удельная и теплоемкость. Для простоты усвоения полного, разберем частное. Теплоемкостью называют количество поглощаемой теплоты при нагревании на температуру в 1 кельвин.

Более точное определение дается в учебнике 8 класса – физическая величина, просчитывающаяся как отношение количества теплоты в бесконечно малой смене температуры, к показателю этого изменения.

Теперь перейдём к удельной теплоемкости. В международной системе единиц величина представляется как заглавная/прописная латинская «С», а единица измерения величины одна из двух – Джоули на килограммы, перемноженные на кельвины (Дж/(кг•К), или калории, деленные на килограммы, умноженные на градусы Цельсия (калория/(кг•°C). Второй вариант относится к одному из многих вариантов внесистемных единиц.

Важно: удельная теплоемкость напрямую зависит от значения температуры, а потому, в науке более точным считается формула со значениями, которые формально бесконечно малы.

В промышленности удельная теплоемкость с предельно минимальными значениями почти не используется поэтому в дальнейшем будет рассмотрена исключительно классическая формулировка формулы расчёта.

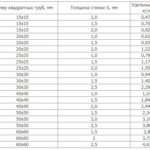

Справочные значения веса стального круга

2) Что такое сталь: особенности материала + классификация

Нужно знать, с чем имеем дело, и в отношении стали это особо важно, ведь 95% производства держится именно на данном металлургийном сырье. По сути, сталь – это сплав на основании железа и углерода. Вкрапление углерода меняется в рамках 0.1-3%. В 2020 году при производстве стали, доля легированных добавок может колебаться в рамках 40%, из чего следует, что чистое вхождение железа составляет не более 50% от общего объема.

| Преимущества стали | Недостатки материала |

|---|---|

| Материал с высокими показателями прочности + обилие свойств, что обуславливается различными добавками и способами обработки стали. | Слабая стойкость классической стали к коррозии. Частично решает проблему покрытие нержавейкой/полимером. Нержавеющая сталь в 3-10 раз дороже своего «черного» собрата. |

| Хорошая вязкость с упругостью, что позволяет применять материал в местах как с динамическими, так и статическими нагрузками. | Из-за накопления электричества повышается электромеханическая коррозия. |

| Низкий показатель износостойкости, что обеспечивает материалу эксплуатационную долговечность. | Конструкции из стали имеют большой вес, что может усложнить монтаж/демонтаж и даже эксплуатацию. |

| Экономически обоснованный вариант сырья, ибо добыча железа по себестоимости в десятки раз ниже, нежели другие типы металлов периодической системы. | Мельчайшие неточности в многоэтапном процессе изготовления стали оборачиваются фатальными провалами в качестве итоговой продукции. |

Благодаря простоте сгибания, нарезания и сварки, стальные конструкции, часто используемые не только в промышленных масштабах, но и в домашнем хозяйстве. В зависимости от способа производства, свойства сплава могут варьироваться очень сильно. И удельной теплоемкости это касается, в том числе.

Классификация стали

| Параметр | Компоненты + описание |

|---|---|

| По химическому составу | Углеродистые . Легирующим элементом выступает углерод. В зависимости от его доли в сплаве, идет подразделение на малоуглеродистые (менее 0.3%), среднеуглеродистые (от 0.3% до 0.8%) и высокоуглеродистые (более 0.7%). |

| Легированные . Здесь также 3 подгруппы в зависимости от долевого вхождения примесей – меньше 2.5%, от 2.5% до 10%, и более 10%. Низко-, средне-, и высоколегированные соответственно. Добавками могут быть как металлы, так и неметаллические вещества. Самая популярная из легированных сталей – нержавейка. | |

| По структурному составу | Перлитная . Разновидности стали с низким содержанием углерода. |

| Мартенситные . В сплаве большое количество примесей. | |

| Аустенитная. Высоколегированная сталь. | |

| По раскислителю | Спокойная . В сплаве не содержится закись железа, что делает металл однородным и стабильным. Используется не часто из-за дороговизны производства. |

| Полуспокойная . Твердеет без кипения, но сопутствующие газы выделяются + часть из них остается в сплаве и после отвердевания. Сталь используется в конструкционных целях. | |

| Кипящая . С содержанием газов в остывшем материале. Из-за этого слабо пригоден к сварке. По технологии изготовления – это самый дешевый вариант, потому используется для большинства простых конструкций. | |

| По назначению | Строительная . Обычные и низколегированные разновидности стали с хорошими показателями свариваемости. Используются в конструкциях с высокими статическими нагрузками. |

| Инструментальная. Относят стали с высоким содержанием углерода и сторонних примесей (более 20%). В категории имеется классификация на штампованные, измерительные и режущие. | |

| Конструкционные . Сплавы имеют незначительное содержание марганца. Основная область применения – узловые элементы конструкций. Из-за необходимости разнообразия в свойствах, в категории популярные среднелегированные стали. | |

| Специальные . По сути, это специфические разновидности конструкционных сталей. Специализированное назначение – устойчивость к жару, кислоте и другим агрессивным средам. | |

| По примесям | Рядовые . Содержание серы и фосфора не более 7 сотых процента. |

| Качественные . Долевое содержание серы меньше 0.04% и фосфора меньше 0.35%. По изготовлению обходятся дороже, но в отношении механических свойств – куда лучше. | |

| Высококачественные . Долевое содержание серы и фосфора менее 0.025%. Технология изготовления – электрические печи, где требуется низкое вкрапление неметаллических примесей. | |

| Особовысококачественные . Элита среди стали. Процентное содержание серы менее 0.015%, а фосфора менее 0.025%. |

Вдаваться в тонкости производства не будем, но вы должны понимать, что удельная теплоемкость марки стали напрямую зависит от методов ее производства. В 2020 году выделяют 4 метода изготовления стальных сплавов – мартеновский, кислотно-конвертерный, электроплавильный и прямой. По своей сути, производство стальных сплавов – это переработка чугуна с отжиганием излишних примесей и введением легирующих компонентов. И чем дороже сырье/технология, тем лучше результат.

Калькулятор веса стального круга

Источник: http://wikimetall.ru/spravochnik/udelnaja-teploemkost-stali.html

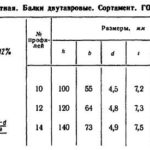

Средняя удельная теплоемкость высоколегированных сталей

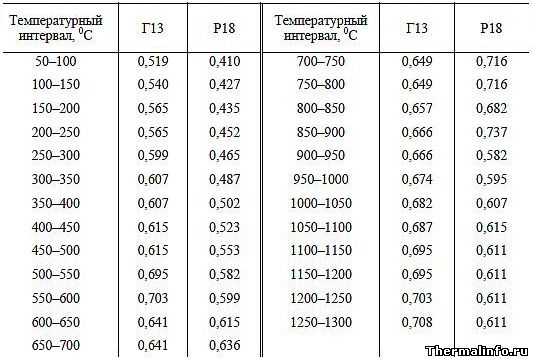

В таблице даны значения массовой удельной теплоемкости высоколегированных сталей с особыми свойствами таких, как сталь Г13 и сталь Р18.

Теплоемкость сталей Г13 и Р18 приведена в размерности кДж/(кг·град) при температурах 50…1300°С.

Источник: http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/teploemkost-stali

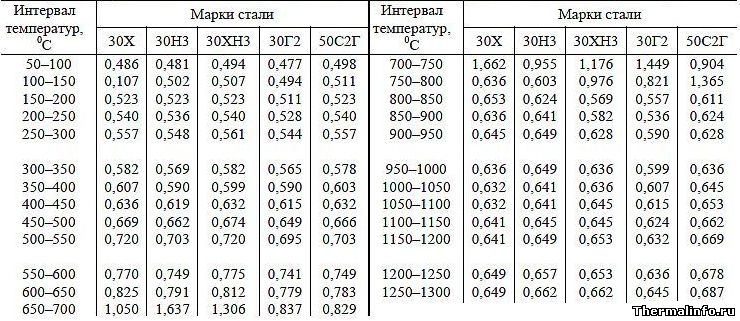

Средняя удельная теплоемкость сталей низколегированных

В таблице представлены значения массовой удельной теплоемкости низколегированных сталей. Даны значения теплоемкости для следующих марок стали: сталь 30Х, 30Н3, 30ХН3, 30Г2, 50С2Г. Удельная теплоемкость сталей в таблице выражена в кДж/(кг·град) и указана в зависимости от температуры — в интервале от 50 до 1300°С.

Источник: http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/teploemkost-stali

Средняя удельная теплоемкость сталей низколегированных

В таблице представлены значения массовой удельной теплоемкости низколегированных сталей. Даны значения теплоемкости для следующих марок стали: сталь 30Х, 30Н3, 30ХН3, 30Г2, 50С2Г. Удельная теплоемкость сталей в таблице выражена в кДж/(кг·град) и указана в зависимости от температуры — в интервале от 50 до 1300°С.

Теоретические основы металлургического производства

| 1.3 Основные физические свойства железа |

Температура плавления

химически чистого железа составляет 1539оС. Технически чистое железо, полученное в результате окислительного рафинирования, содержит некоторое количество растворенного в металле кислорода. По этой причине температура его плавления понижается до 1530оС.

Температура плавления стали всегда ниже температуры плавления железа в связи с наличием в ней примесей. Растворенные в железе металлы (Mn, Cr, Ni. Co, Mo, V и др.) понижают температуру плавления металла на 1 – 3оС на 1% введенного элемента, а элементы из группы металлоидов (C, O, S, P и др.) на 30 – 80оС.

На протяжении большей части общей продолжительности плавки температура плавления металла изменяется главным образом в результате изменения содержания углерода. При концентрации углерода 0,1 – 1,2%, которая характерна для доводки плавки в сталеплавильных агрегатах, температуру плавления металла с достаточной для практических целей точностью можно оценить из уравнения

Теплота плавления железа

составляет 15200 Дж/моль или 271,7 кДж/кг.

Температура кипения железа

в изданиях последних лет приводится равной 2735оС. Однако, опубликованы результаты исследований, согласно которым температура кипения железа значительно выше (до 3230оС).

Теплота испарения железа

составляет 352,5 кДж/моль или 6300 кДж/кг.

Давление насыщенного пара железа

(PFe, Па) можно оценить при помощи уравнения

где Т – температура металла, К.

Результаты расчета давления насыщенного пара железа при различных температурах, а также содержания пыли в окислительной газовой фазе над металлом (X

, г/м3) представлены в таблице 1.1.

Таблица 1.1

– Давление насыщенного пара железа и запыленность газов при разных температурах

Согласно существующим санитарным нормам содержание пыли в газах, которые выбрасываются в атмосферу, не должно превышать 0,1 г/м3. Из данных таблицы 1.1 видно, что при 1600оС запыленность газов над открытой поверхностью металла выше допустимых значений. Поэтому обязательно требуется очистка газов от пыли, состоящей в основном из оксидов железа.

Динамическая вязкость

. Коэффициент динамической вязкости жидкости () определяется из соотношения

где F – сила взаимодействия двух движущихся слоев, Н;

S – площадь соприкосновения слоев, м2;

– градиент скорости слоев жидкости по нормали к направлению потока, с-1.

Динамическая вязкость сплавов железа обычно изменяется в пределах 0,001 – 0,005 Па•с. Ее величина зависит от температуры и содержания примесей, главным образом углерода. При перегреве металла над температурой плавления выше 25 – 30оС влияние температуры не существенно.

Кинематическая вязкость

жидкости представляет собой скорость передачи импульса в потоке единичной массы. Ее величина определяется из уравнения

где – плотность жидкости, кг/м3.

Величина динамической вязкости жидкого железа близка к 6•10-7 м2/с.

Плотность железа

при 1550 – 1650оС равна 6700 – 6800 кг/м3. При температуре кристаллизации плотность жидкого металла близка к 6850 кг/м3. Плотность твердого железа при температуре кристаллизации равна 7450 кг/м3, при комнатной температуре – 7800 кг/м3.

Из обычных примесей наибольшее влияние на плотность расплавов железа оказывают углерод и кремний, понижая ее. Поэтому обычного состава жидкий чугун имеет плотность 6200 – 6400 кг/м3, твердый при комнатной температуре – 7000 – 7200 кг/м3.

Плотность жидкой и твердой стали занимает промежуточное положение между плотностями железа и чугуна и составляет соответственно 6500 – 6600 и 7500 – 7600 кг/м3.

Удельная теплоемкость

жидкого металла практически не зависит от температуры. В оценочных расчетах величину ее можно принимать равной 0,88 кДж/(кг•К) для чугуна и 0,84 кДж/(кг•К) для стали.

Поверхностное натяжение железа

имеет максимальное значение при температуре около 1550оС. В области более высоких и низких температур величина его уменьшается. Это отличает железо от большинства металлов, для которых характерно понижение поверхностного натяжения при повышении температуры.

Поверхностное натяжение жидких сплавов железа существенно меняется в зависимости от химического состава и температуры. Обычно оно изменяется в пределах 1000 – 1800 мДж/м2 (рисунок 1.1).

Рисунок 1.1

– Влияние примесей на величину поверхностного натяжения сплавов железа

Растворимость. Весьма ограниченную растворимость в жидком и твердом железе имеют щелочные (Li, Na, K, Rb, Cs) и щелочноземельные (Mg, Ca, Ba, Sr) металлы. Кроме того практически нерастворимыми являются Ag, Cd и Bi.

К числу металлов, имеющих неограниченную растворимость в железе, относятся Mn, Ni, Co, Cu, Al, Sb, Ce и все редкоземельные металлы.

Ограниченной растворимостью в железе обладают Cr, V, Mo, W, Ti, Zr, Pb, Sn, Pt и др. Но при высоких температурах все металлы этой группы, кроме Pb и Sn, растворяются в расплавах железа в неограниченных количествах.

| 1.3 Основные физические свойства железа |

Источник: http://met-lit.ru/prokat/udelnaya-teploemkost-stali-v-dzhoulyah.html

Меню

Ромашкин А.Н.

Удельная теплоёмкость — это количество тепла, которое требуется затратить, чтобы нагреть 1 килограмм вещества на 1 градус по шкале Кельвина (или Цельсия).

Физическая размерность удельной теплоемкости: Дж/(кг·К) = Дж·кг-1·К-1 = м2·с-2·К-1.

В таблице приводятся в порядке возрастания значения удельной теплоемкости различных веществ, сплавов, растворов, смесей. Ссылки на источник данный приведены после таблицы.

При пользовании таблицей 1 следует учитывать приближенный характер данных. Для всех веществ удельная теплоемкость зависит от температуры и агрегатного состояния. У сложных объектов (смесей, композитных материалов, продуктов питания) удельная теплоемкость может значительно варьироваться для разных образцов.

Таблица 1. Теплоемкость чистых веществ

| Удельная теплоемкость, Дж/(кг·К) | ||

| Золото | твердое | 129 |

| Свинец | твердое | 130 |

| Иридий | твердое | 134 |

| Вольфрам | твердое | 134 |

| Платина | твердое | 134 |

| Ртуть | жидкое | 139 |

| Олово | твердое | 218 |

| Серебро | твердое | 234 |

| Цинк | твердое | 380 |

| Латунь | твердое | 380 |

| Медь | твердое | 385 |

| Константан | твердое | 410 |

| Железо | твердое | 444 |

| Сталь | твердое | 460 |

| Высоколегированная сталь | твердое | 480 |

| Чугун | твердое | 500 |

| Никель | твердое | 500 |

| Алмаз | твердое | 502 |

| Флинт (стекло) | твердое | 503 |

| Кронглас (стекло) | твердое | 670 |

| Кварцевое стекло | твердое | 703 |

| Сера ромбическая | твердое | 710 |

| Кварц | твердое | 750 |

| Гранит | твердое | 770 |

| Фарфор | твердое | 800 |

| Цемент | твердое | 800 |

| Кальцит | твердое | 800 |

| Базальт | твердое | 820 |

| Песок | твердое | 835 |

| Графит | твердое | 840 |

| Кирпич | твердое | 840 |

| Оконное стекло | твердое | 840 |

| Асбест | твердое | 840 |

| Кокс (0…100 °С) | твердое | 840 |

| Известь | твердое | 840 |

| Волокно минеральное | твердое | 840 |

| Земля (сухая) | твердое | 840 |

| Мрамор | твердое | 840 |

| Соль поваренная | твердое | 880 |

| Слюда | твердое | 880 |

| Нефть | жидкое | 880 |

| Глина | твердое | 900 |

| Соль каменная | твердое | 920 |

| Асфальт | твердое | 920 |

| Кислород | газообразное | 920 |

| Алюминий | твердое | 930 |

| Трихлорэтилен | жидкое | 930 |

| Абсоцемент | твердое | 960 |

| Силикатный кирпич | твердое | 1000 |

| Полихлорвинил | твердое | 1000 |

| Хлороформ | жидкое | 1000 |

| Воздух (сухой) | газообразное | 1005 |

| Азот | газообразное | 1042 |

| Гипс | твердое | 1090 |

| Бетон | твердое | 1130 |

| Сахар-песок | 1250 | |

| Хлопок | твердое | 1300 |

| Каменный уголь | твердое | 1300 |

| Бумага (сухая) | твердое | 1340 |

| Серная кислота (100%) | жидкое | 1340 |

| Сухой лед (твердый CO2) | твердое | 1380 |

| Полистирол | твердое | 1380 |

| Полиуретан | твердое | 1380 |

| Резина (твердая) | твердое | 1420 |

| Бензол | жидкое | 1420 |

| Текстолит | твердое | 1470 |

| Солидол | твердое | 1470 |

| Целлюлоза | твердое | 1500 |

| Кожа | твердое | 1510 |

| Бакелит | твердое | 1590 |

| Шерсть | твердое | 1700 |

| Машинное масло | жидкое | 1670 |

| Пробка | твердое | 1680 |

| Толуол | твердое | 1720 |

| Винилпласт | твердое | 1760 |

| Скипидар | жидкое | 1800 |

| Бериллий | твердое | 1824 |

| Керосин бытовой | жидкое | 1880 |

| Пластмасса | твердое | 1900 |

| Соляная кислота (17%) | жидкое | 1930 |

| Земля (влажная) | твердое | 2000 |

| Вода (пар при 100 °C) | газообразное | 2020 |

| Бензин | жидкое | 2050 |

| Вода (лед при 0 °C) | твердое | 2060 |

| Сгущенное молоко | 2061 | |

| Деготь каменноугольный | жидкое | 2090 |

| Ацетон | жидкое | 2160 |

| Сало | 2175 | |

| Парафин | жидкое | 2200 |

| Древесноволокнистая плита | твердое | 2300 |

| Этиленгликоль | жидкое | 2300 |

| Этанол (спирт) | жидкое | 2390 |

| Дерево (дуб) | твердое | 2400 |

| Глицерин | жидкое | 2430 |

| Метиловый спирт | жидкое | 2470 |

| Говядина жирная | 2510 | |

| Патока | 2650 | |

| Масло сливочное | 2680 | |

| Дерево (пихта) | твердое | 2700 |

| Свинина, баранина | 2845 | |

| Печень | 3010 | |

| Азотная кислота (100%) | жидкое | 3100 |

| Яичный белок (куриный) | 3140 | |

| Сыр | 3140 | |

| Говядина постная | 3220 | |

| Мясо птицы | 3300 | |

| Картофель | 3430 | |

| Тело человека | 3470 | |

| Сметана | 3550 | |

| Литий | твердое | 3582 |

| Яблоки | 3600 | |

| Колбаса | 3600 | |

| Рыба постная | 3600 | |

| Апельсины, лимоны | 3670 | |

| Сусло пивное | жидкое | 3927 |

| Вода морская (6% соли) | жидкое | 3780 |

| Грибы | 3900 | |

| Вода морская (3% соли) | жидкое | 3930 |

| Вода морская (0,5% соли) | жидкое | 4100 |

| Вода | жидкое | 4183 |

| Нашатырный спирт | жидкое | 4730 |

| Столярный клей | жидкое | 4190 |

| Гелий | газообразное | 5190 |

| Водород | газообразное | 14300 |

Источники:

- — Википедия: Удельная теплоемкость;

- — средняя удельная теплоемкость некоторых твердых материалов при 0…100 °С, кДж/(кг·К) по данным пособия «Примеры и задачи по курсу процессов и аппаратов химической технологии» под ред. Романкова;

- — табличные значения наиболее распространенных жидкостей;

- — табличные значения наиболее распространенных твердых тел;

- — удельная теплоемкость при 20 °С;

- — теплоаккумулирующая способность материалов;

- — удельная теплоемкость твердых веществ и некоторых жидкостей;

- — данные по теплоемкости пищевых продуктов;

- — теплоемкость всяких разных [пищевых] продуктов;

- — теплоемкость углей;

- — средняя удельная теплоемкость твердых тел при комнатной температуре — таблица в книге С.Д. Бескова «Технохимические расчеты» в электронной библиотеке «Нефть и газ» (требуется регистрация). Это наиболее подробный из доступных в интернете справочников.

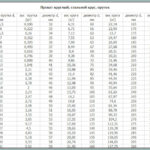

Таблица 2. Удельная теплоемкость углеродистых сталей марок Сталь 20 и Сталь 40 при высоких температурах (Дж/(кг∙ºC)) От 50 ºC до заданной температуры

| Температура, ºC | Сталь 20 | Сталь 40 |

| 100 | 486 | 486 |

| 150 | 494 | 494 |

| 200 | 499 | 503 |

| 250 | 507 | 511 |

| 300 | 515 | 520 |

| 350 | 524 | 528 |

| 400 | 532 | 541 |

| 450 | 545 | 549 |

| 500 | 557 | 561 |

| 550 | 570 | 574 |

| 600 | 582 | 591 |

| 650 | 595 | 608 |

| 700 | 608 | 629 |

| 750 | 679 | 670 |

| 800 | 675 | 704 |

| 850 | 662 | 704 |

| 900 | 658 | 704 |

| 950 | 654 | 700 |

| 1000 | 654 | 696 |

| 1050 | 654 | 691 |

| 1100 | 649 | 691 |

| 1150 | 649 | 691 |

| 1200 | 649 | 687 |

| 1250 | 654 | 687 |

| 1300 | 654 | 687 |

Источник: Теплофизические свойства веществ, Справочник. Под ред. Н.Б.Варгафтика. Ленинград: Государственное энергетическое издательство. 1956 — 367 с.

Источник: http://kuban-stan.ru/drugoe/teploemkost-stali.html

Таблица теплоемкости некоторых материалов.

Таблица теплоемкости некоторых материалов.

Таблица показывает, какое количество тепла может сохранить в себе 1 кубометр материала при его нагреве на 1 градус.

| № по СНИП | Материал | Плотность кг/м 3 | Удельная теплоемкость, кДж/кг* o C | Кол-во тепла на 1 градус, кДж/м 3 * o C |

| 144 | Пенополистирол | 40 | 1,34 | 54 |

| 129 | Маты минерало-ватные прошивные | 125 | 0,84 | 105 |

| 143 | Пенополистирол | 100 | 1,34 | 134 |

| 145 | Пенопласт ПХВ-1 | 125 | 1,26 | 158 |

| 142 | Пенополистирол | 150 | 1,34 | 201 |

| 67 | Газо- и пенобетон газо- и пено-силикат | 300 | 0,84 | 252 |

| 66 | Газо- и пенобетон газо- и пено-силикат | 400 | 0,84 | 336 |

| 119 | Плиты древесно-волокнистые и древесно-стружечные | 200 | 2,30 | 460 |

| 65 | Газо- и пенобетон газо- и пено-силикат | 600 | 0,84 | 504 |

| 64 | Газо- и пенобетон газо- и пено-силикат | 800 | 0,84 | 672 |

| 70 | Газо- и пено- золобетон | 800 | 0,84 | 672 |

| 83 | Листы гипсовые обшивочные (сухая штукатурка) | 800 | 0,84 | 672 |

| 63 | Газо- и пенобетон газо- и пено-силикат | 1000 | 0,84 | 840 |

| 69 | Газо- и пено- золобетон | 1000 | 0,84 | 840 |

| 118 | Плиты древесно-волокнистые и древесно-стружечные | 400 | 2,30 | 920 |

| 68 | Газо- и пено- золобетон | 1200 | 0,84 | 1008 |

| 108 | Сосна и ель поперёк волокон | 500 | 2,30 | 1150 |

| 109 | Сосна и ель вдоль волокон | 500 | 2,30 | 1150 |

| 92 | Керамический пустотный | 1400 | 0,88 | 1232 |

| 112 | Фанера клееная | 600 | 2,30 | 1380 |

| 117 | Плиты древесно-волокнистые и древесно-стружечные | 600 | 2,30 | 1380 |

| 91 | Кирпич керамический | 1600 | 0,88 | 1408 |

| 47 | Бетон на доменных гранулированных шлаках | 1800 | 0,84 | 1512 |

| 84 | Кирпичная кладка (кирпич глиняный) | 1800 | 0,88 | 1584 |

| 110 | Дуб поперек волокон | 700 | 2,30 | 1610 |

| 111 | Дуб вдоль волокон | 700 | 2,30 | 1610 |

| 116 | Плиты древесно-волокнистые и древесно-стружеч-ные | 800 | 2,30 | 1840 |

| 2 | Бетон на гравии или щебне из природного камня | 2400 | 0,84 | 2016 |

| 1 | Железо-бетон | 2500 | 0,84 | 2100 |

| 113 | Картон облицовочный | 1000 | 2,30 | 2300 |

| 115 | Плиты древесно-волокнистые и древесно-стружеч-ные | 1000 | 2,30 | 2300 |

| Вода | 1000 | 4,18 | 4180 |

Пример. Сколько тепла будет накоплено в 1 кубометре воды при нагреве ее от 40 градусов до 90 градусов?

Удельная теплоемкость воды при 20 o Суд = 4,18 кДж/кг* o С Разница температур Т = 90-40 = 50 o Удельный вес г = 1000 кг/м 3 Объем v=1 м 3 Количество запасенной энергии Э = C*Т*v*г = 4.18*50*1*1000 = 209000 кДж (

Источник: http://nicespb.ru/materialy/kolichestvo-teploty-stali.html

Теплопроводимость.

Теплопроводность численно равна количеству теплоты (Дж), проходящее через единицу площади (кв.м) за единицу времени (сек) при единичном температурном градиенте.

Коэффициенты теплопроводности из справочника:

| Металл | Коэффициент теплопроводности, Вт/(м*К) |

| Медь | 390 |

| Алюминий | 236 |

| Сталь | 47 |

| Чугун | 42 |

Вывод: чугун распределяет тепло медленно. Иными словами, мясо на чугунной сковороде не будет пригорать (в том числе) из-за более равномерного распределения тепла.

Похожая ситуация в приготовлении шашлыка на природе. Приготовление мяса на углях позволяет пропечь куски. Приготовление на открытом огне просто зажаривает внешнюю часть кусков мяса, оставив внутренние части сырыми.

Источник: http://kuban-stan.ru/drugoe/teploemkost-stali.html

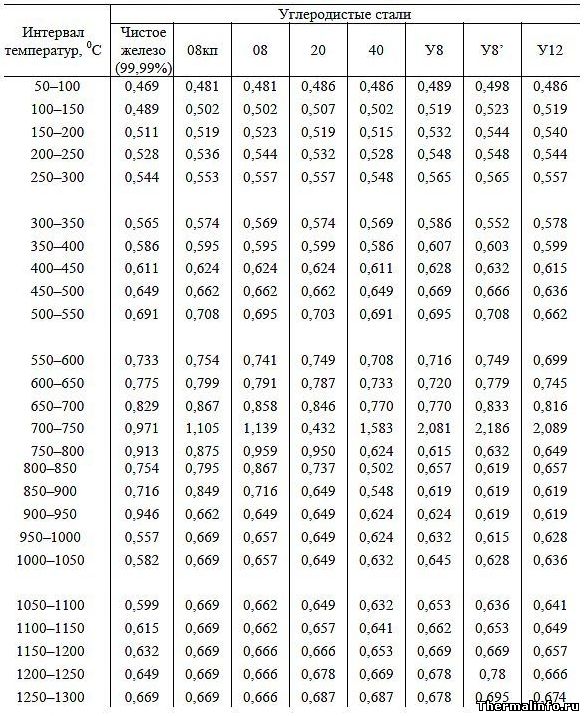

Средняя удельная теплоемкость углеродистых сталей

В таблице представлены значения массовой теплоемкости железа и следующих углеродистых сталей: сталь 08КП, ст. 08, сталь 20, 40, сталь У8, У8′, у12. Массовая удельная теплоемкость углеродистых сталей в таблице дана в размерности кДж/(кг·град) в интервале температуры от 50 до 1300°С.

Источники:

Источники:

- Чиркин В. С. Теплофизические свойства материалов ядерной техники.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Марочник сталей и сплавов. 2-е изд., доп. и испр. А. С. Зубченко, М. М. Колосков, Ю. В. Каширский и др. Под общей ред. А. С. Зубченко — М.: Машиностроение, 2003. 784 с.

Источник: http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/teploemkost-stali

Средняя удельная теплоемкость углеродистых сталей

В таблице представлены значения массовой теплоемкости железа и следующих углеродистых сталей: сталь 08КП, ст. 08, сталь 20, 40, сталь У8, У8′, у12. Массовая удельная теплоемкость углеродистых сталей в таблице дана в размерности кДж/(кг·град) в интервале температуры от 50 до 1300°С.

Источники:

- Чиркин В. С. Теплофизические свойства материалов ядерной техники.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Марочник сталей и сплавов. 2-е изд., доп. и испр. А. С. Зубченко, М. М. Колосков, Ю. В. Каширский и др. Под общей ред. А. С. Зубченко — М.: Машиностроение, 2003. 784 с.

Удельная теплоёмкость вещества означает количество теплоты, необходимое для нагрева единицы веществ на один градус. Чаще всего за единицу вещества берётся масса в 1 кг. Реже используются единицы объёма, например, кубометр или литр. В химии при термохимических реакциях используется молярная теплоёмкость, когда за единицу вещества принимают моль. Удельная теплоёмкость заметно меняется при изменении температуры и в большей степени при изменении агрегатного состояния вещества, например, значения теплоёмкости воды будут разными в жидком, твёрдом и газообразном состоянии. В приведённой таблице указывается также температура и агрегатное состояние вещества.

Удельная теплоёмкость материалов

| Наименование материала | Температура 0С | Удельная теплоёмкость | |

| кДж /(кг · К) | кал /(г · 0С) | ||

| Удельная теплоёмкость газов и паров | |||

| Азот | 0 — 200 | 1,0 | 0,25 |

| Водород | 0 — 200 | 14,2 | 3,41 |

| Водяной пар | 100 — 500 | 2,0 | 0,48 |

| Воздух | 0 — 400 | 1,0 | 0,24 |

| Гелий | 0 — 600 | 5,2 | 1,24 |

| Кислород | 20 — 440 | 0,92 | 0,22 |

| Оксид углерода | 26 — 200 | 1,0 | 0,24 |

| Пары спирта | 40 — 100 | 1,2 | 0,29 |

| Хлор | 13 — 200 | 0,5 | 0,12 |

| Удельная теплоёмкость жидкостей при нормальном атмосферном давлении | |||

| Бензин (Б-70) | 20 | 2,05 | 0,49 |

| Вода | 1 — 100 | 4,19 | 1,00 |

| Глицерин | 0 — 100 | 2,43 | 0,58 |

| Керосин | 0 — 100 | 2,09 | 0,50 |

| Масло машинное | 0 — 100 | 1,67 | 0,40 |

| Масло подсолнечное | 20 | 2,43 | 0,58 |

| Молоко | 20 | 3,94 | 0,94 |

| Нефть | 0 — 100 | 1,67 — 2,09 | 0,40 — 0,50 |

| Ртуть | 0 — 300 | 0,138 | 0,033 |

| Спирт | 20 | 2,47 | 0,59 |

| Эфир | 18 | 3,34 | 0,80 |

| Удельная теплоёмкость расплавленных металлов и сжиженных газов | |||

| Азот | -200,4 | 2,01 | 0,48 |

| Алюминий | 660 — 1000 | 1,09 | 0,36 |

| Водород | -257,4 | 7,41 | 1,77 |

| Воздух | -193,0 | 1,97 | 0,47 |

| Гелий | -269,0 | 4,19 | 1,00 |

| Золото | 1055 — 1300 | 0,14 | 0,034 |

| Кислород | -200,3 | 1,63 | 0,39 |

| Натрий | 100 | 1,34 | 0,33 |

| Олово | 250 | 0,25 | 0,060 |

| Свинец | 327 | 0,16 | 0,039 |

| Серебро | 960 — 1300 | 0,29 | 0,069 |

| Удельная теплоёмкость твёрдых веществ | |||

| Азот твёрдый | -250 | 0,46 | 0,11 |

| Бетон | 20 | 0,88 | 0,21 |

| Бумага | 20 | 1,50 | 0,36 |

| Воздух твёрдый | -193 | 2,00 | 0,47 |

| Графит | 0 — 100 | 0,75 | 0,18 |

| Дерево: | |||

| дуб | 0 — 100 | 2,40 | 0,57 |

| ель, сосна | 0 — 100 | 2,70 | 0,65 |

| Каменная соль | 0 — 100 | 0,92 | 0,22 |

| Камень | 0 — 100 | 0,84 | 0,20 |

| Кирпич | 0 | 0,88 | 0,21 |

| Кислород твёрдый | -200,3 | 1,60 | 0,39 |

| Лёд | -40 — 0 | 2,10 | 0,50 |

| Нафталин | 20 | 1,30 | 0,31 |

| Парафин | 20 | 2,89 | 0,69 |

| Пробка | 0 — 100 | 2,00 | 0,48 |

| Стекло: | |||

| обыкновенное | 0 — 100 | 0,67 | 0,16 |

| зеркальное | 0 — 100 | 0,79 | 0,19 |

| лабораторное | 0 — 100 | 0,84 | 0,20 |

| Фарфор | 0 — 100 | 1,10 | 0,26 |

| Шифер | 20 | 0,75 | 0,18 |

| Удельная теплоёмкость металлов и сплавов | |||

| Алюминий | 0 — 200 | 0,92 | 0,22 |

| Вольфрам | 0 — 1000 | 0,15 | 0,035 |

| Железо | 0 — 500 | 0,54 | 0,13 |

| Золото | 0 — 500 | 0,13 | 0,032 |

| Иридий | 0 — 1000 | 0,15 | 0,037 |

| Магний | 0 — 500 | 1,10 | 0,27 |

| Медь | 0 — 500 | 0,40 | 0,097 |

| Никель | 0 — 300 | 0,50 | 0,12 |

| Олово | 0 — 200 | 0,23 | 0,056 |

| Платина | 0 — 500 | 0,14 | 0,033 |

| Свинец | 0 — 300 | 0,14 | 0,033 |

| Серебро | 0 — 500 | 0,25 | 0,059 |

| Сталь | 50 — 300 | 0,50 | 0,12 |

| Цинк | 0 — 300 | 0,40 | 0,097 |

| Чугун | 0 — 200 | 0,54 | 0,13 |

Соотношение между единицами удельной теплоёмкости

| Единицы удельной теплоёмкости | Дж /(кг · К) | кДж/ (кг · К) | кал /(г · 0С) или ккал/(кг · 0С) |

| 1 Дж /(кг · К) | 1 | 0,001 | 2,39 · 10-4 |

| 1 кДж/ (кг · К) | 1000 | 1 | 0,239 |

| 1 кал /(г · 0С) = 1 ккал/(кг · 0С) | 4,19 · 103 | 4,19 | 1 |

| Примечание: 1 кал /(г · 0С) = 1 ккал/(кг · 0С) = 4186,8 Дж /(кг · К) = 4,1868 кДж /(кг · К). Градусы по Цельсию и Кельвину равны по модулю. |

Значения удельной теплоёмкости и соотношения между единицами измерений даны по книге «Справочник по физике и технике» А.С. Енохович.

Источник: http://sakhkor.ru/materialy/tablica-udelnoj-teploemkosti-metallov.html

Таблица — плотность и удельная теплоемкость марок нержавеющей стали

Вас интересует плотность и удельная теплоемкость нержавеющей стали? Поставщик Авглоб предлагает купить нержавеющую сталь по выгодной цене. Гарантируем своевременную доставку продукции по любому указанному адресу,. Постоянные клиенты могут воспользоваться дисконтными скидками. Цена наилучшая в данном сегменте.

Техническая характеристика

Под удельной теплоемкостью подразумевается количество тепла необходимое, чтобы нагреть материал на 1 градус

| Марки | Примечание | Единицы измерения | t°С | Величина удельной теплоемкости |

| AISI 201, 304, 316, 409, 430 | Легированный железный сплав не поддающийся коррозии | Дж/(кг·град) | 20−100°С | 420−500 |

| 12х18н10т | —«— | —«— | —«— | 462−504 |

Молярная теплоемкость (отношение теплоёмкости к количеству материала). Это — физическая величина, численно равная количеству теплоты, которое необходимо передать одному молю (данного) вещества для того, чтобы его температура изменилась на единицу. Молярная теплоёмкость обычно обозначается символом иногда без индекса или с другим индексом (характеризующим условия протекания процесса измерения).

Тепло-физические свойства (температура 20°С)

Плотность: 7700−7900 кг/м³ (7,7 до 7,9 г/см³).Удельный вес: 75500−77500 Н/м³ (7700−7900 кгс/м³ в системе МКГСС).Температура плавления: 1450−1520 °C.Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

Коэффициент теплопроводности при температуре 100 °C

| Марка стали | Вт/(м·К) |

| Хромо-никель-вольфрамовая сталь | 15,5 |

| Хромистая | 22,4 |

| Молибденовая | 41,9 |

| Углеродистая (марка 30) | 50,2 |

| Углеродистая (марка 15) | 54,4 |

Поставка, цена

Вас интересует плотность и удельная теплоемкость нержавеющей стали? Поставщик Авглоб предлагает купить нержавеющую сталь по доступной цене. Цена формируется на основании европейских стандартов производства. Поставщик Авглоб предлагает купить нержавеющий прокат по оптимальной цене оптом либо в розницу.

www.avglob.org

Источник: http://met-lit.ru/prokat/udelnaya-teploemkost-stali-v-dzhoulyah.html

Коэффициент линейного расширения α

Коэффициент линейного расширения α

. Наибольшее влияние на коэффициент

α оказывает углерод, в особенности в связанном состоянии. Одному проценту углерода соответствует примерно в 5 раз большее количество цементита, чем графита. Поэтому графитизирующие элементы

(Si, Al, Ti, Ni, Сu и др.) повышают, а антиграфнтизирующие

(Cr, V, W, Мо, Мn и др.) уменьшают коэффициент линейного расширения,

Наибольшим значением α

отличаются аустенитные никелевые чугуны, а также ферритные алюминиевые чугуны типа чугаль и пирофераль. Поэтому при достаточно высоком содержании

Ni, Сu, Мn значение

α ; резко увеличивается. Однако при содержании

Ni>20%α понижается: и достигает минимума при 35-37 % Ni. Форма графита существенно влияет на коэффициент линейного расширения лишь при низких температурах;

α высокопрочного чугуна с шаровидным графитом несколько выше, чем

α чугуна с пластинчатым графитом.

( 2 оценки, среднее 4.5 из 5 )

Источник: http://kuban-stan.ru/drugoe/teploemkost-stali.html