В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

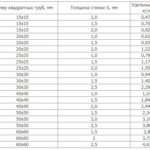

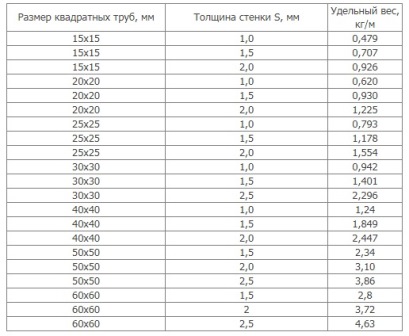

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Источник: http://stankiexpert.ru/stanki/tokarnye/fundament.html

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Источник: http://fintaxi.ru/kak-pravilno-ustanovit-tokarnyy-stanok-na-fundament/

3. Транспортировка станка на место установки

Далее оборудование необходимо переместить, скажем так, в место постоянной дислокации. Осуществляется это обычно следующим образом: после снятия станка с транспортировочного поддона (если это осуществляется не на месте непосредственной установки), он ставится на транспортировочные тележки и транспортируется в место установки (на фундамент).

Для подобной транспортировки важно, чтобы пол был ровным и присутствовало достаточно большое пространство (при наличии поворотов).

Источник: http://in-core.ru/articles/montazh-oborudovaniya/tonkosti-ustanovki-metalloobrabatyvayushchego-oborudovaniya-v-tsekh-predpriyatiya-ot-transportirovki/

Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту.

Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции.

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

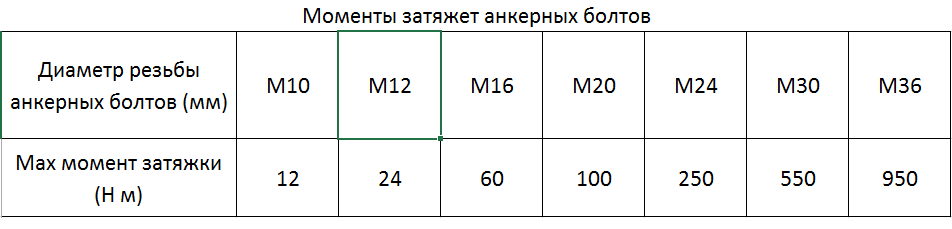

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Установка бетонных полов — Бетонная сеть

В отличие от коврового покрытия, декоративный бетонный пол не может быть установлен всего за несколько часов или день. Но отдача стоит дополнительных затрат времени и усилий. Как только проект будет завершен, ваш бетонный пол будет прекрасно выглядеть десятилетиями без необходимости замены.

Сроки и шаги, необходимые для установки декоративного бетонного пола, могут сильно различаться от работы к работе. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Более сложные проекты декоративного бетонного пола, включающие несколько цветов окраски или краски, наложение, декоративные пилы и нестандартную графику, будут выполняться намного дольше, чем простой проект, требующий только одного слоя окраски и герметика. Состояние существующего бетонного основания также оказывает большое влияние на время, необходимое для завершения проекта. Если у вас есть бетонная плита, которая полностью готова для окрашивания, полировки или нанесения декоративного покрытия или наложения, проект должен идти относительно быстро.Если пол нуждается в тщательной подготовке поверхности или ремонте, будьте готовы добавить хотя бы еще один или два дня в график. (См. Подготовка поверхности бетона.)

В новом доме или здании с недавно установленными бетонными полами бетон должен полностью отвердеть, прежде чем можно будет применять декоративную обработку (обычно через семь дней или дольше). Также лучше подождать, пока все гипсокартонные покрытия будут установлены, проклеены и отшлифованы, прежде чем применять декоративную обработку, чтобы избежать потенциального повреждения.

Вот основные факторы, влияющие на установку декоративного бетонного пола:

- Размер проекта.

- Уровень сложности.

- Удобство доступа.

- Состояние существующего этажа.

- Необходимость ремонта бетона или удаления существующего напольного покрытия.

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность времени высыхания, необходимого между каждым этапом, например, после каждого окрашивания и нанесения герметика.

Смотреть видео по установке

Временная шкала для установки основного бетонного пола

Время: 03:02

Сроки нанесения базового декоративного бетонного пола могут сильно различаться от работы к работе. Харрис классифицирует базовое приложение как не слишком сложное, без опилок, трафаретов и всего лишь одного цвета, покрытого герметиком или воском. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Соображения включают в себя:

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность сушки, необходимая между каждым этапом, например, после каждого окрашивания и нанесения герметика.

- Состояние существующего этажа. Пол в плохом состоянии может потребовать использования накладки, что продлит время монтажа.

Сроки строительства элитных бетонных полов

Время: 03:08

т

.

Источник: http://ltruck-service.ru/instrumenty/kak-ustanovit-tokarnyj-stanok-na-betonnyj-pol.html

Допустимые отклонения от стройзадания.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Источник: http://fintaxi.ru/kak-pravilno-ustanovit-tokarnyy-stanok-na-fundament/

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).

Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

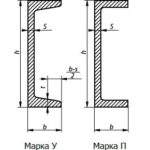

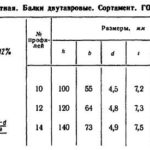

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

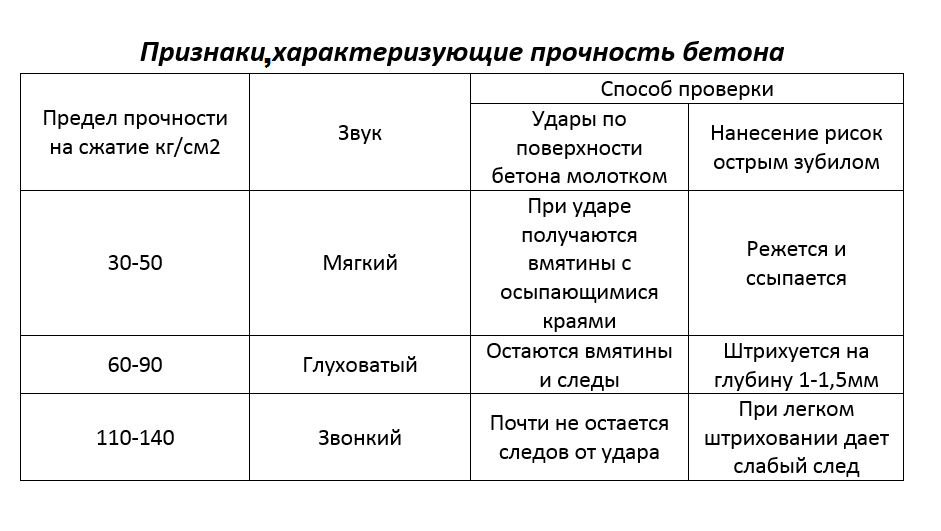

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Допустимые отклонения:

– установочных поверхностей на фундаменте, возведенных до проектной отметки:

По плоскости в любом направлении +-0,2/500 мм

По высоте -5 мм

По уклону 1/1000 мм

Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают – а делают по сантиметровым строительным допускам.

Внимание. Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта.

Подготовительные работы с опорами.

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине.

Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение.

Монтаж станка.

Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков.

Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении.

Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев.

Установка и выверка станка.

Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм.

Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов.

Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака.

Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания.

Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры.

После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм.

Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ.

Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

Чертеж фундамента

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Учитывая то, что устанавливается станок в цеху, где грунтовые воды, резкие перепады температур и вода не будут взаимодействовать с его фундаментом, достаточно использовать для заливки последнего марки цемента 110 — 140. Наполнителями для бетонов являются гравий, щебень и песок в определённой для каждой марки цемента пропорции.

Источник: http://stankiexpert.ru/stanki/tokarnye/fundament.html

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Источник: http://fintaxi.ru/kak-pravilno-ustanovit-tokarnyy-stanok-na-fundament/

Что внизу?

Так же фундамент станков может предполагать наличие полостей для размещения оборудования, баков, магистралей, регулировки труднодоступных узлов. Иногда предусмотрено расположение ниже уровня пола нижней части станины станка, чтобы рабочие элементы находились на удобной для оператора высоте.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Фундамент или виброопора?

Нередко, и этим грешат отечественные предприятия, станки относительно небольших размеров устанавливаются на так называемые виброопоры. Это перевёрнутый металлический “гриб” с резиновой подкладкой. И действительно, производителями отечественных станков во времена СССР разрешалась такая установка. При низких требованиях к качеству готовых изделий, на возможность повышения точности с помощью установки на жёсткий фундамент, просто не обращали внимания. К тому же, если станок не прикручен к полу, его можно легко переставить в другое место при перепланировке цеха.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Доводка и настройка китайских настольных станков

вот уж, извините, Давид,не согласен.

Сдуру и … сломать можно. Керосином и др сож не пользуюсь вообще. точить надо медленно, не более 300 об мин. Дело в том что СОЖ (смаз охл жидк) используют дл отвода тепла, смазки при этом там где она нужнее всего — в зоне резания нет и не будет. ее выдавит. мы не на заводе где режут на запредельных скоростях. Съем 0.1-0.5 мм в зависимости от материала. Фотографии обточ. болванок — бронза, сталь ХВГ, Х18Н10Т, В95, Д16. могу вставить. Точил закаленные штоки авт коробок передач.

Дюраль точится в любых размерах на сухую?

так точно-с. С большим-с удовольствием на автоподаче.

Или керосин все же нужен на больших диаметрах? Меня производительность меньше всего волнует, потому как интересен сам процесс.

молодец. Еще учти (или попробуй) какая будет вонь и дым от кипящей СОЖ. (не для квартиры 100%).

Диаметр ни при чем важна скорость резания, которая зависит от диам. и оборотов. Извини что пишу это, надеюсь сам знаеш.

Бабку переднюю не разобрал. Фланцы подшипников шпинделя снимал (они у меня пластмассовые) — а дальше побоялся — очень плотно сидят подшипники в бабке. Чем их, съемником вытаскивать шпиндель? Или достаточно снять бабку со станины не вынимая из нее шпинделя?

Для смазки не надо вытаскивать шпиндель. снизу бабка открытая. Если оч хочется — съемник или бронзовая колотушка.

О резцах. Их у меня всегда закреплено 4. Вылет у двух проходных- минимальный — не более 10мм.

1. «Универсальный» — самый ценный. Похож на тонкий отрезной или канавочный.

3мм Х 20мм — длина лезвия. очень острый и отполированный. делал на точиле из куска отрезного резца отеч. Р6М5 12х12мм., затем доводил на всем что было. Используется как отрезной (лучше делать канавку и резать ножовкой, но по цв мет и так отлично), подрезной, канавочный и двухсторонний проходной. При установке срезом лезвия параллельно детали (как при отрезке и точке канавок) и продольной подаче дает чистую поверхность, не «отжимает» тонкую заготовку и не искажается размер диаметра. При небольшом отвороте рецедержателя на угол до 45 град. имеем точение острым углом как в обычном проходном резце. В обе стороны. Им можно также подрезать торцы и получать чистую поверхность торца. (написано несколько коряво) но смысл в том что точим не вершиной, а боковыми сторонами лезвия. Очень любимый мной резец. Канавок для завивки стружки не делаем ни на одном из резцов. Стружка тонкая и не «загромоздит проход между станками». Зато, имеем плоскости без всяких канавок, легко подтачиваемые без потери материала резца.

2. резьбовой. Опять же короткий насколько можно. из того же бруска Р6М5. Без канавки для завива.

3. Твердосплавный острый проходной. Из резцовой вставки большогго резца. Выступает из держателя на 8-10 мм. Точим им закаленную сталь, нерж, итд. твердые материалы.

4. Твердосплавный с закругленным концом. аналогичен пред. только конец имеет радиус 2-3 мм. Чистовая обточка нерж. и др твердых.

кто «тащится» от завитой стружки — делаем «порожек» из железки и устанавливаем на резец сверху. Все умнее чем канавка.

по поводу 90 мм — придумаешь что нибудь, хотяб г — образный резец. как тебе советует Давид.

А вот еще интересный вопрос. Мой китаец имеет хитрую такую защиту от поломок. Если к примеру слегка стукнуть по станине гаечным ключем электроника «вырубает» мотор.

Источник

Источник: http://fintaxi.ru/kak-pravilno-ustanovit-tokarnyy-stanok-na-fundament/

Наши преимущества

Мы предоставляем полный комплекс услуг по монтажу станков любой сложности. За последние несколько лет мы выполнили монтаж обрабатывающих в таких отраслях отраслях:

- Аэрокосмическая промышленность

- Горнодобывающая промышленность

- Машиностроение

- Оборонная промышленность

- Авиастроение

- Легкая промышленность

- Металлургия

- другие отрасли.

Выполненные работы в вашей отрасли можно увидеть в разделе Завершенные проекты.

Мы работаем по всей России – оперативно доставляем необходимое оборудование на объект, мобилизуем наших сотрудников, а при необходимости строим временный городок, который сворачиваем после сдачи проекта. Наши сотрудники готовы работать в 2-3 смены, если у заказчика возникает потребность в скором запуске оборудования.

Источник: http://met-lit.ru/stanki/kak-pravilno-ustanovit-tokarnyj-stanok.html

Материалы фундамента

- Железобетон (заливка в опалубку)

- Железобетонные блоки (сборки с перевязкой)

- Металл (сборка свайной конструкции с рамным ростверком)

- Железобетон и металл (бетонные сваи, блоки и металлический ростверк)

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Смотрите также

- Настольные фрезерные чпу станки для хобби и домашней мастерской

- Чертежи с размерами токарный станок передняя бабка

- Самодельный рейсмус из строгального станка

- Ручной станок для заточки ножей своими руками

- Станок токарный 1к62 вес станка

- Котик из резинок на станке

- Упражнения у станка для шпагата

- Токарный станок 1м61п технические характеристики

- Рельсорезный станок рм5гм

- Как заточить ножи на строгальный станок в домашних условиях

- Станок для холодной ковки чертежи и размеры своими руками улитка фото

Источник: http://ltruck-service.ru/instrumenty/kak-ustanovit-tokarnyj-stanok-na-betonnyj-pol.html

Глубина фундамента

Определив расположение фундамента станков, приступают к земляным работам (рытью котлована). Глубина выемки грунта в не отапливаемом цеху равняется глубине промерзания + 25-40 сантиметров. В отапливаемом цеху глубина фундамента равняется 50-80 сантиметрам. Габариты самого котлована, равны ширине и высоте фундамента + глубина залегания подошвы. Ведь стенки котлована, как правило, обустраивают под наклоном в 45 градусов.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Устройство фундамента станков

На дно котлована насыпают песчано-гравиевую подушку (по 15-20 сантиметров на каждую фракцию). Следующий этап – строительство опалубки, опоясывающей контур фундамента. Ее собирают из съемных металлических или деревянных щитов, соединенных поперечными стяжками. Затем во внутреннюю полость основания вводят армирующий каркас (в основаниях для небольших станков можно обойтись без каркаса), а дно опалубки укрывают слоем гидроизоляции. В особых случаях на дно основания укладывают особый материал, гасящий вибрацию (дубовый брус или что-то другое).

После этого внутреннюю полость заполняют бетоном, укладывая раствор слоями по 10-15 сантиметров. Причем каждый слой тщательно утрамбовывается. Заливка и трамбовка каждого слоя должна завершиться до схватывания раствора (35-40 минут от момента введения бетона в опалубку).

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html

Химический анкер

Широкое распространение в последнее время получили так называемые химические анкеры. В готовом фундаменте достаточной глубины сверлятся колодцы в местах расположения крепления станка. В эти колодцы вставляются анкерные болты и заливаются специальным клеевым составом. После полимеризации клея обеспечивается прочная связь анкера и бетона.

Источник: http://795792.ru/fundament/ustanovka-tokarnogo-stanka-na-fundament.html